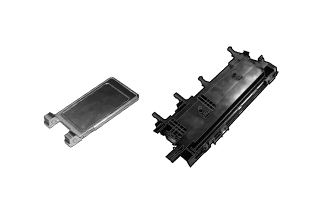

金属射出成形(MIM:メタルインジェクションモールド)

MIM(メタルインジェクションモールド)とは、一言で言うと、複雑な形状の小型金属部品を効率よく製造する最先端の金属加工技術です。これまで、小型金属部品は精密旋盤・機械加工・精密鋳造等で製作していましたが、MIMの技術を活用することで生産性が大幅に向上し、量産も可能になりました。MIMは、プラスチックのインジェクション金型技術と成形技術をヒントにそれらを応用したもので、金属粉末と特殊な合成樹脂を混ぜたものを射出成形し、その後、脱脂・焼結炉に部品を入れて焼き飛ばして金属のみを焼結部品とする加工法であり、今まで多様な加工法にチャレンジしてきた当社の技術の蓄積により開発できたものと自負しております。

なお、MIM技術は他社でも導入が進んでいますが、当社は焼結工程に独自の技術を有していることが特徴です。さらに当社のMIM成型部品については、切削加工から試作金型、量産金型までの一貫した受注体制が可能です。当社グループでは、試作金型事業および量産事業の2つの事業を有しており、試作金型事業において培われたお客様の研究開発部門との関係をもとに、よりスムースな量産の開始を可能とし、製品市場投入のスピードアップに貢献しうると考えております。

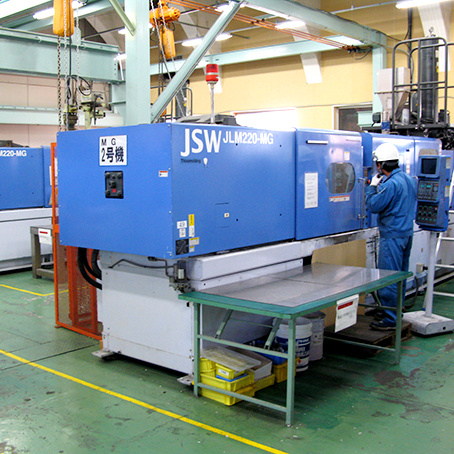

プラスチック射出成形

当社独自の「ブロックビルド工法」により、モールド成形は、プラスチックの試作部品および少量量産品・限定生産品等の加工(生産)に対して、材質指定・精度確保・納期短縮・コストダウンなどを考慮したインジェクション成形技術です。

当社では、モールド成形金型についてはNAK(焼入材)・アルミ・BS(真鎗)・鉄(もしくは複合)など仕様ごとの対応や、50~1000トンクラス(国内では350トンまで対応、KOREA KIKUCHIにて1000トンまで対応)の大型部品への対応も可能となっております。

また、金属部品との接合加工、モールド金型製作と成形品との複合加工、樹脂型(金属十樹脂)製作と成形(アウト

ート製法、インサート製法、ブロックビルド工法)など当社グループの保有する技術を複合することで、試作部品トータルでのお客様への貢献を図っております。

マグネシウム成形(チクソモールディング)

プラスチックより強度があって軽く、またチタンほど高価でないことから、最近では一眼レフデジカメや携帯電話、ノートPCなどによく使われているマグネシウム。ただし成形が難しく、加工設備も非常に高価で、これまで普及は進んでいませんでした。

当社グループでは、マグネシウムの将来性にいち早く着目し、平成10年にいち早くマグネシウム成形機を導入することでノウハウの蓄積を進めてきました。

当初は試作から限定生産・少量生産の範囲でお客様のニーズに対応しておりましたが、量産性に優れたチクソ成形法を開発導入したことで量産への対応も可能に。その結果、これまで金型成形を対象としなかった異業種からも注目を集めることとなりました。

インサート成形(金属・樹脂多品種複合加工)

インサート成形とは、プラスチック射出成形より派生した工法の一つで、金型内にインサート品(主に金属)を装填して樹脂を充填することにより、一体化した複合部品を作る技術です。成形工程で構成部品を全て一体化する為、組立等の二次工程を省略、生産の合理化が図れます。また、複数のインサート品を同時に装填することで、複雑・緻密な一体成形品を得ることができます。樹脂の優れた絶縁性と金属の導電性を組み合わせ、特に電子機器の部品に多く用いられています。

クリーンルーム成形

クリーンルームとは、空気清浄度(浮遊塵埃数)、または微生物学的清浄度が要求されます。半導体各製造工程、液晶製造工程、電子部品機器、印刷、プリント基板、レンズ、光学など工業用の様々な製造工程で使用されており、製薬・食品製造工業の汚染防止対策、バイオテクノロジー研究、医療分野などでも使用されております。

当社ではJIS B 9920規格CLASS 8、ISO 14644-1規格CLASS 8、FED-STD-209E規格CLASS 100000は取得しており、精密機械部品、医療用品など長年の製作実績はございます。

アルミホットチャンバー

アルミホットチャンバーとは、高温の溶湯内で射出を行う方式で、金型に溶けた状態で直接アルミ合金を流し込むことができ、プラスチック射出成型のような複雑な形状が可能な成形技術です。

ホットチャンバー方式では困難とされていたアルミ鋳造品の効率的な生産を、独自の技術とノウハウで可能としました。

薄肉0.3mm、公差±0.05mmの精度が可能であり、溶湯内で射出するため、気泡混入が少なく強度の高い製品ができあがります。

また、純アルミの鋳造も可能です。

低圧力での射出のため、従来のコールドチャンバーに比べ金型の寿命が長いことも特徴です。

コールドチャンバー鋳造、鍛造、押出成形では不可能とされる製品開発や、アルミ特殊合金での試作開発に積極的に取組んで、お客様のニーズに対応したいと考えます。